ガラスが変わると暮らしがかわります。

ガラスに求められている機能や性能に関する知識をご提供します。

ガラスとは?

2007年に米国で発売(日本では2008年)されたiPhoneにはガラスに関する革新的技術が搭載されていました。

静電容量式タッチパネル機能とそれを可能にする薄く強靱なガラスです。表示と操作を同じ面で行う技術は様々な方法で1970年代から実用化されていましたが、iPhoneの出現によって急速に私たちに身近な技術になりました。

例えば車のヘッドライトなどのように、ガラスが樹脂系材料にシフトしていく流れの中で、スマートフォンのガラスはガラス素材の優位性が再び注目される画期的な商品でした。

iPhoneに使われているガラスは、米国のコーニング社が「GORILLA Glass」の名でAppleに提案し採用されたものが最初です。厚さ1ミリ以下という薄いガラスは割れにくさはもちろん、傷の付きにくさという強度も要求されます。それを可能にしているのが「化学強化」という技術です。

このコラムNo.24で解説した一般的な板ガラスの強化方法である「熱強化」は、熱した板ガラスを急冷することで表面に圧縮層をつくる、いわば物理的に強化するものです。それに対し「化学強化」はガラス表面に圧縮層を作ることは同じですが、それを化学的なイオン交換で行うというところが異なります。この技術は1960年代に確立されていますが、ではイオン交換がなぜガラスの強度を増すのでしょうか。

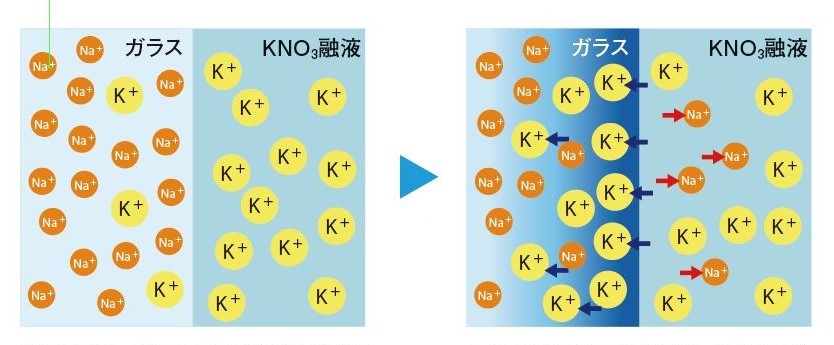

ごく間単に言うと、ガラスの中にあるナトリウムイオンをそれより大きなカリウムイオンと入れ替えることによって、ガラス表面に圧縮層を形成するのです。

ガラス内にもともとあるナトリウムイオンの半径0.99Å(オングストローム*)に対し、それと入れ替わるカリウムイオンは1.37Åと約1.4倍です。(*:1Å=100億分の1メートル=0.0001ミクロン)

ガラスの主成分であるシリカが骨格構造として全体を拘束しているなかで、小さなものを大きなものと置きかえることによってガラス表層に緊張状態(圧縮層)を作ります(図1)。

|

(図1) |

化学強化ガラスの表面イメージ |

| 小さなNa+イオンと大きなK+イオンが置きかわり圧縮状態をつくる |

ナトリウムやカリウムのようなアルカリイオンは修飾イオンとも呼ばれ、ガラス内外を移動しやすいため、400℃前後の硝酸カリウム溶融塩(KNO3)溶液に一定時間浸けることによって置換が起き、ガラス表裏それぞれに10~100ミクロン(ガラスの用途によって異なる)の圧縮層を形成します。化学強化の圧縮層は熱強化よりはるかに浅いのですが、表面の圧縮応力は化学強化のほうが大きいといわれます。

この化学強化に適したガラスが、イオン交換が比較的起きやすい、酸化アルミニウムを含有する「アルミノシリケートガラス」というニューガラスです。

前述の「熱強化」は加工上での素板の変形や破損のリスクを回避するため、①板厚4ミリ以上、②厚さが均一であること、③一枚の縦横比1:10以下、などの条件があります。それに対し「化学強化」は例えばワイングラスのような厚さや形が複雑なものや、極薄のガラスにも強化層をつくることが可能です。

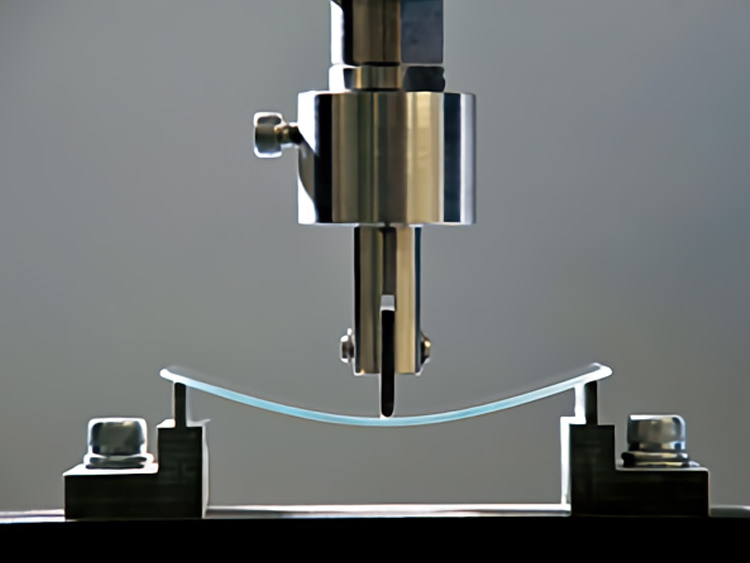

薄板ガラスは一般的に2ミリ厚以下のものを言い、ガラスは薄ければたわみやすく破損リスクが大きくなりますが、化学強化は曲げ圧力に対して未強化の約6倍の強度アップが認められます。これは硬く曲がりにくくなるということではなく、しなやかなガラスになることで、化学強化された薄板は驚くほど曲げることができます(写真1)。

|

(写真1) |

ガラスの3点曲げ実験 |

| 化学強化ガラスのしなやかさは想像以上(写真提供 AGC) |

また、ガラス表面へのスクラッチ(ひっかき傷)に対する強度では「熱強化」は加工後の表面硬度にごくわずかな低下があるのに対し、「化学強化」の場合表面硬度は向上します。この点でもカバンの中などで他のものと接する機会が多いスマートフォンに適したガラスといえるでしょう。

しかし化学強化ガラスも割れないガラスではありません。破損状態は熱強化ガラスのように全体が粉々になるのではなく、未強化のフロート板ガラスに似た割れ方をします(写真2)。

|

(写真2) |

スマートフォンのガラス破損 |

| 写真:©木下純 |

このことは強化層の深さにもよりますが、強化後でも切断や穴あけ、エッジ加工などができることを意味しています。

大きな素板から多数の部品を切り出すことは部品を大量生産するうえでメリットになります。ちなみにAGCではアルミノシリケートガラスの製造を建築用途のソーダライムガラスと同じく、大型化や表面性状、安定供給等の点で優位性のあるフロート製法で製造しています。

スマートフォンなどのガラスに触れる時、操作性に触感が影響していると感じることがあります(写真3)。

|

(写真3) |

ガラスの触感は全く新しい分野 |

| 写真:©木下純 |

指先の状態(硬さや乾燥度など)にもよりますが、どのような触感が操作性に最もふさわしいのか、という研究もされています。これをガラスの「指滑り性」の研究といいますが、主にガラス表面の微細な凹凸形状やコーティングなどに関わるもので、滑りすぎず、引っかかりすぎず、というむずかしい評価のガラス面への応用の研究です。

透過性などの視覚的評価がほとんどだったガラスに、触感という官能的な評価が加わるのはガラスの歴史上初めてのことではないでしょうか。また当初のタッチパネルは指1本での操作だったものが、今は2本指が当たり前になり、やがて5本指の操作も可能になるでしょう。

映像表示と操作を両立するガラスタッチパネルは、すでに車のインパネにも採用されている通り、ガラスの用途を大きく拡大し、今後も開発が続く分野です。