ガラスが変わると暮らしがかわります。

ガラスに求められている機能や性能に関する知識をご提供します。

ガラスとは?

板ガラスの製造は一般的に「窯業」に分類されています。つまり高温の窯のなかで生産される商品です。

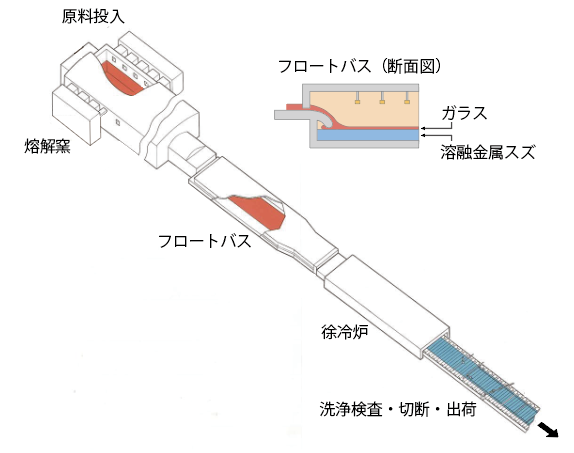

「フロート」というのは言葉通り、製造過程で「浮かせて」作ることに由来しています。ガラスは比重約2.5の重い材料ですが、それよりさらに重い錫(スズ、比重6.5)の上に1600℃の高温で溶けたガラスを流すようにして浮かべます。この部分をフロートバスと言い、ここではもちろん錫も溶けていて(溶融温度約232℃)、液状の錫の上に溶けたガラスが平らに浮いています(図1)。

そして溶融ガラスはフロートバスの出口方向に少しずつ移動し、その間に板厚が調整されます。フロートバスに流れ込む量を一定にすれば、早く移動すると薄く、ゆっくり移動すると厚くなるわけです。このスピードはフロートバスより後の工程で硬化しはじめたガラスを引っ張る速さで決められます。

といっても、例えば5ミリ厚ガラスの場合、JISで決められた厚さ公差は±0.3mmなので、安定して精度を保つ上ではひとつの製造ラインで頻繁に厚さを変えることはできないのです。

厚板鉄板の製造は、ある寸法に切断されたスラブと呼ばれる高温の鉄塊を圧延という工程で成形するそうですが、ガラスは流れるスピードと重力でいわば自然に成形されます。そしてフロートバスの中で表裏はほぼ完全に歪みのない平行・平坦な水平面になって送り出されていきます。

単純に言えばフロート板ガラスは溶けた最初の状態から、徐冷されて切断される最終工程まで、研磨など他に手を加えられることもなく一連のつながった状態で延々と製造されるのです(図1)。

|

(図1) |

熔解窯から切断までのフロート板ガラスの製造工程 |

このため製造にはガラス部分で幅約3メートル、長さ600メートル以上の水平な直線ラインが必要になります

(写真1)。

|

(写真1) |

フロート板ガラス製造ライン |

| ガラスは写真の左奥から右下に流れている |

このフロート製法は1959年にイギリスの板ガラスメーカーであるピルキントン・ブラザーズ社が技術を確立し、旭硝子(現AGC・以下同)では7年後の1966年に生産を開始しています。

つまり2000年以上に及ぶ板ガラスの歴史からみればかなり新しい製法といえるでしょう。

建築に使われた最古の板ガラスは、西暦79年の火山噴火に埋もれたポンペイの遺跡から浴場の採光窓として発掘されており、このことから紀元前1世紀ころから板ガラスが開口部に利用されたと考えられます。このときの製法は、砂型の中に溶けたガラスを流し込んで固める「砂型鍛造法」とされていて、この方法は現在でもステンドグラスの素板の製造などに使われています。

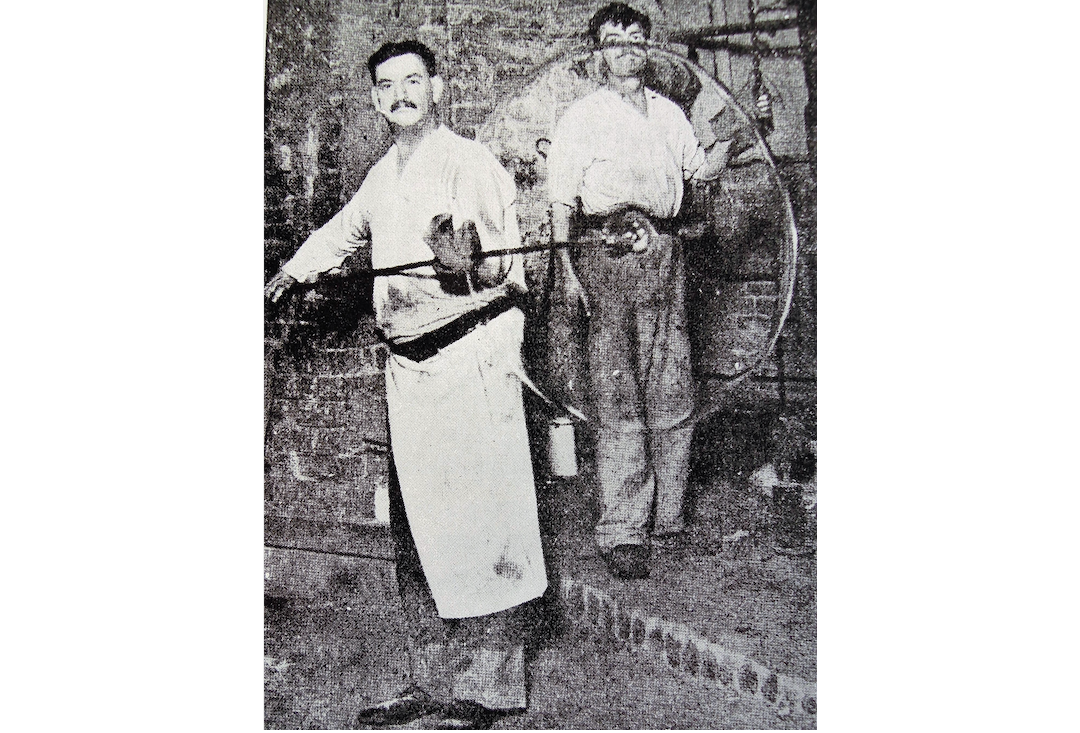

その後7世紀ころ、ガラス生地を竿の先にとり、回転させて遠心力で拡げる「クラウン法」が発明されました

(写真2)。

|

(写真2) |

クラウン法による板ガラス製造 |

| 18世紀にはこのような大きなものもつくられた |

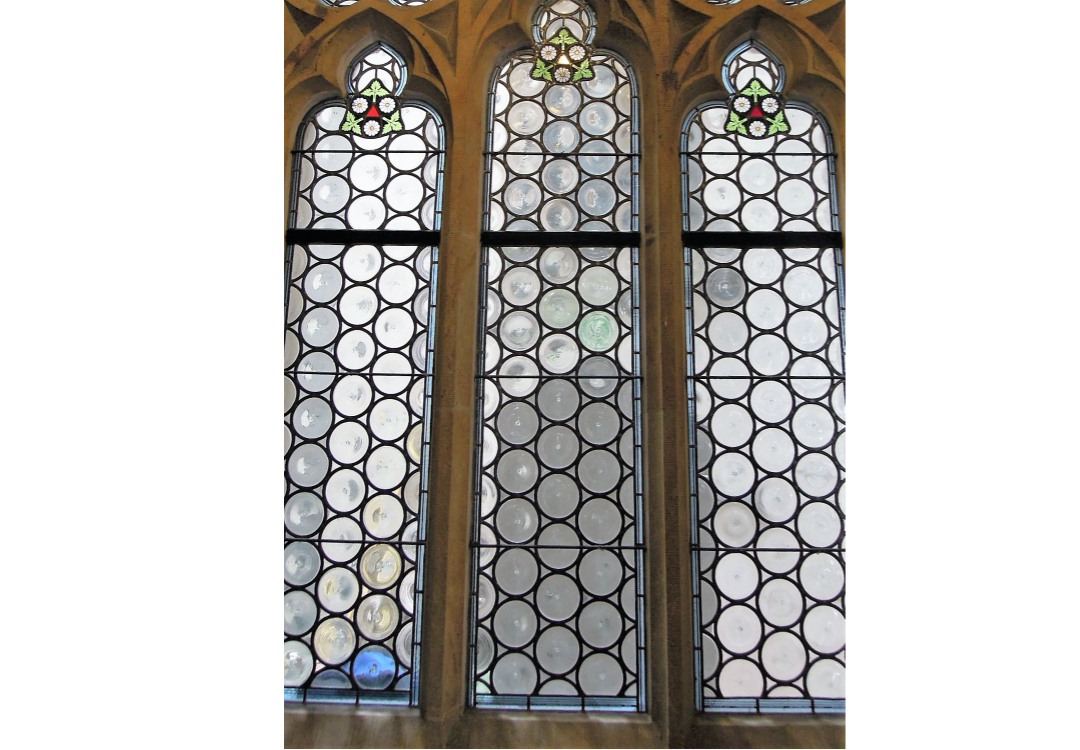

この小型のものをステンドグラスのように鉛で繋いでいく「ロンデル窓」は、現在でもヨーロッパ各都市の旧市街の建物に見ることができます(写真3)。

| ・ミュンヘンの旧市庁舎 |

| ・レーゲンスブルクの旧市庁舎 |

(写真3)

ロンデル窓 現在でもヨーロッパの都市の古い建物に見ることができる。

| 写真:©木下純 |

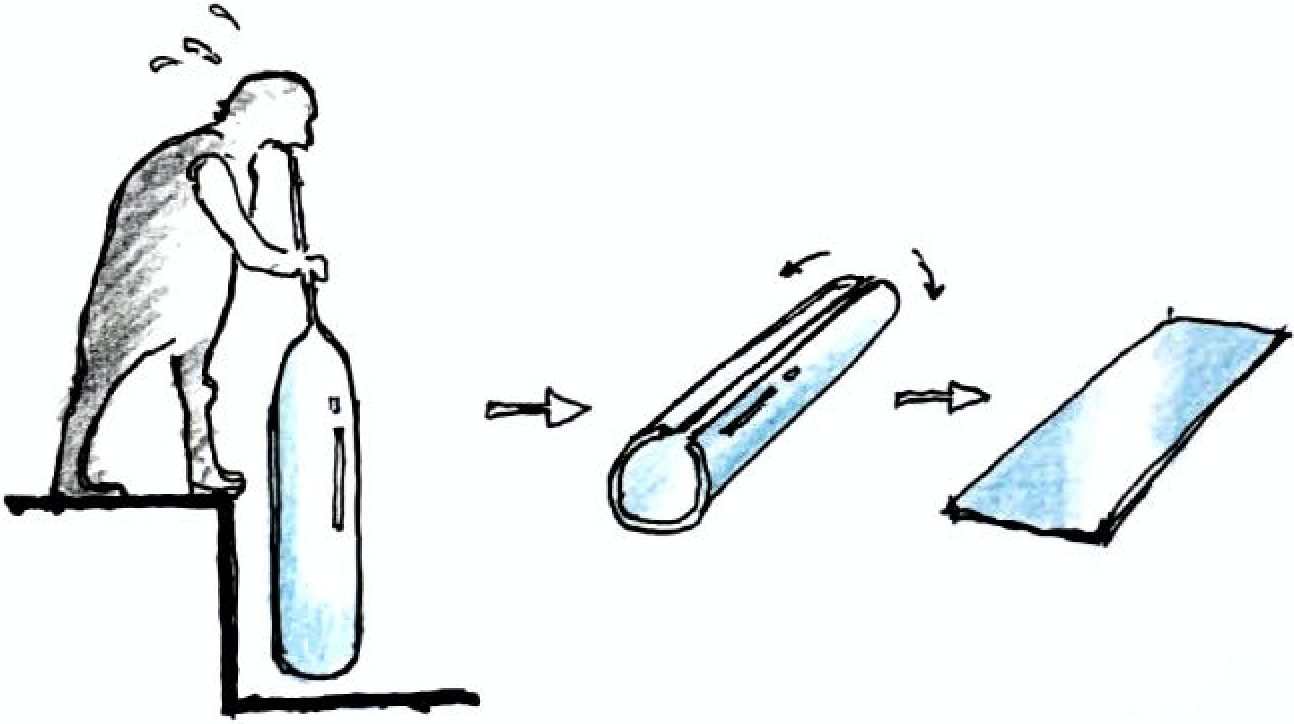

次いで18世紀に入るとガラス容器を作るために内側から膨らませる「吹きガラス」の手法を応用した板ガラス製法が確立します。これは巨大なガラス瓶の両端を切り落として大きな円筒を作り、長手方向に切り開いて再加熱し板状に伸ばすもので「手吹き円筒法」と呼ばれます。

しかし吹きガラスで巨大な円筒をつくるのは空気の吹き込み量や重量などから過酷な作業であり、直径30cm×長さ1.5mくらいが限界でした(図2)。

|

(図2) |

手吹き円筒法の製造イメージ |

| 吹きガラス手法で巨大ビンを作る→円筒に切れ目を入れる→再加熱して平らにのばす |

1851年のロンドン万博に現われたJ・パクストン設計の「クリスタル・パレス」はそれまで窓ガラスやガラス庇などへの利用だった板ガラスを、鉄骨と組み合わせて大規模な空間被覆材として使う、いわば透明建築の始まりとして大きな話題になりました(写真4)。

|

(写真4) |

クリスタル・パレス |

| この写真はロンドン万博後、ロンドン近郊のシデナムに規模を拡大して移築されたもの |

それまで誰も見たこともないガラス建築は、計画段階で安全性や工法などさまざまな議論が起きましたが、時は産業革命の真只中、プレファブリケーションによる部材を現場で組み立てる「建築の工業化」には鉄骨とガラスは非常に相性が良いものでした。

ここに使われた29万枚ともいわれる板ガラスはすべて手吹き円筒法で作られました。日本では1909年(明治42年)に旭硝子がこの方法で板ガラス製造を始めています。

人力による製造のため大きさに限界のあった手吹き円筒法ですが、アメリカ人のJ・ラバースにより1905年、円筒直径約75cm×長さ10m程度に圧縮空気を用いて拡大する機械吹き円筒法に改良され、手づくりだった板ガラス製造に機械を用いる画期的な技術革新がなされました。

19世紀後半から20世紀初頭にかけて板ガラスは大型化と量産化に多くの方法が試みられます。

その中でベルギーのE・フルコールと米国のコルバーンがほぼ同時期にそれぞれ別の方法で連続生産に成功します。

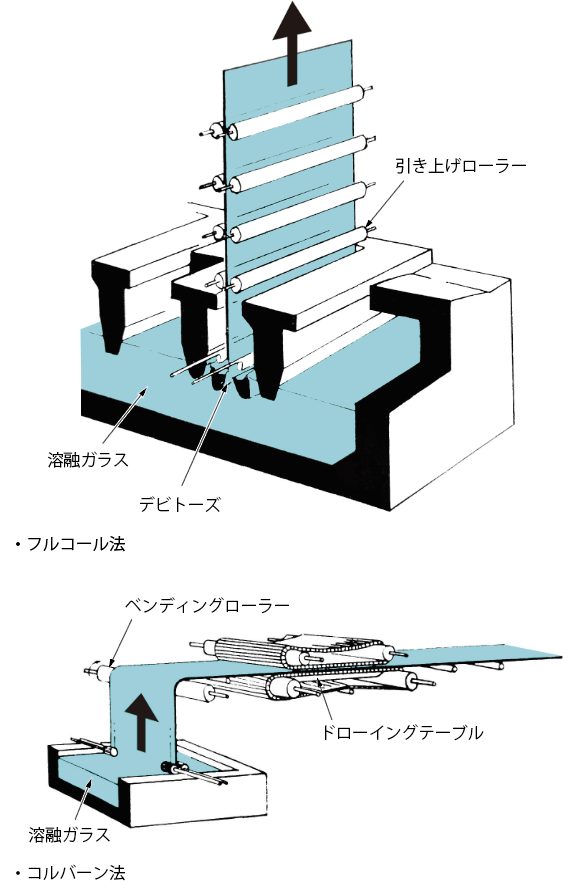

1913年に稼働したフルコール法は、熔解窯からデビトーズと呼ぶセラミック製のスロット(隙間)を通してガラスを垂直に板状に引き上げるもの。一方、1916年に稼働したコルバーン法は一旦垂直に引き上げた後に水平に曲げて板状に引くものでした(図3)。

|

(図3) |

フルコール法とコルバーン法のイメージ図 |

| 垂直と水平の違いはあるが、どちらも溶融ガラスを平板状に引き出して成形する。 |

どちらも引き上げる時に板状を保つところに革新的技術がありました。

この二つの方法によって世界の板ガラス産業は連続生産の時代に入り、日本では1928年に旭硝子が尼崎工場でフルコール法による製造を始めています。

そしてそのわずか31年後、ピルキントン・ブラザーズ社により20世紀の大発明のひとつと言われる「フロート製法」の完成につながっていくのです。

【No.35に続く】

参考資料

・田島慶三 日本の板ガラス技術の歴史

・藤田千枝 板ガラス製造の歩み

・旭硝子 建築のためのガラス

・旭硝子 100年の歩み